Вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер.

После разборки тщательно вымойте детали керосином, продуйте и просушите их сжатым воздухом (особенно масляные каналы деталей).

1. Осмотрите блок, особенно внимательно — опоры коленчатого вала. Трещины в любых местах блока не допускаются.

Если есть подозрение на наличие трещин в блоке (попала охлаждающая жидкость в картер или масло в охлаждающую жидкость), проверьте герметичность блока на специальном стенде. Проверку проводите в ремонтных мастерских, располагающих соответствующим оборудованием.

2. Осмотрите цилиндры с обеих сторон. Царапины, задиры и трещины не допускаются.

При осмотре цилиндров рекомендуем освещать зеркала цилиндров переносной лампой — так дефекты видны значительно лучше.

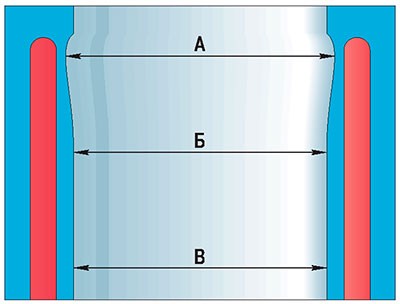

Рис. 5.14. Схема измерения цилиндров: А — пояс наибольшего износа; Б — зона измерения после растачивания и хонингования; В — пояс наименьшего износа

3. Определите нутромером фактические диаметры цилиндров. Диаметр цилиндра измеряйте в трех поясах (рис. 5.14). В каждом поясе диаметр измеряют в двух взаимно перпендикулярных направлениях (в продольном и поперечном). В зоне над поясом А (на расстоянии 5 мм от плоскости разъема с головкой блока) цилиндры практически не изнашиваются. По разнице размеров в этой зоне и в остальных поясах можно судить об износе цилиндров.

Цилиндры на заводе-изготовителе обрабатывают под три размерные группы:

А (72,000-72,010 мм)

В (72,010-72,020 мм)

С (72,020-72,030 мм)

Овальность и конусность не должны быть более ±0,05 мм. Если максимальное значение износа больше 0,08 мм или овальность превышает указанное значение, расточите цилиндры до ремонтного размера поршней (увеличенного на 0,1 мм), оставив припуск 0,02 мм на диаметр под хонингование. Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке ремонтного поршня расчетный зазор между ним и цилиндром составлял 0,03-0,05 мм. Дефектовку, расточку и хонингование блока проводите в мастерских, располагающих специальным оборудованием.

4. Проверьте отклонение от плоскостности привалочные поверхности блока и головки блока цилиндров. Приложите штангенциркуль (или линейку) к плоскости:

- — в поперечном и продольном направлениях;

- — по диагоналям плоскости.

В каждом положении плоским щупом определите зазор между штангенциркулем и плоскостью. Это и будет отклонение от плоскостности. Если отклонение более 0,1 мм, замените блок.

5. Очистите от нагара днище поршня шабером (можно изготовить из старого напильника).

6. Очистите от нагара канавки под поршневые кольца старым кольцом, вставив его в канавку наружной стороной и перекатывая по канавке.

7. Осмотрите поршни, шатуны, крышки: на них не должно быть трещин.

8. Осмотрите вкладыши. Если на рабочей поверхности обнаружите риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми. Все шатунные вкладыши одинаковы и взаимозаменяемы.

9. Измерьте диаметры поршней в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 19 мм от кромки юбки.

Поршни номинального размера изготавливают трех размерных групп:

А (71,960-71,970 мм)

В (71,970-71,980 мм)

С (71,980-71,990 мм)

Диаметры ремонтных поршней увеличены на 0,1 мм. По результатам измерений определите зазор между поршнем и цилиндром и при необходимости подберите новые поршни к цилиндрам. Расчетный зазор между поршнем и цилиндром (для новых деталей) составляет 0,03-0,05 мм. Его определяют промером цилиндров и поршней и обеспечивают установкой поршней номинального или ремонтного размера. Максимально допустимый зазор (при износе деталей) 0,15 мм. Если у двигателя, бывшего в эксплуатации, зазор более 0,15 мм, необходимо подобрать поршни номинального размера к цилиндрам или установить поршни ремонтного размера с расточкой и хонингованием цилиндров: зазор должен быть максимально приближен к расчетному.

10. Проверьте плоским щупом зазор по высоте между канавками в поршне и кольцами, вставляя кольцо в соответствующую канавку.

Номинальный (расчетный) зазор:

- — для верхнего (первого) компрессионного кольца 0,030-0,070 мм;

- — для второго компрессионного кольца 0,020-0,060 мм;

- — для маслосъемного кольца 0,020-0,055 мм.

Если кольцо велико по высоте и зазор мал, доведите высоту кольца до нужного значения, шлифуя его на наждачной бумаге, уложенной на стеклянную пластину. Если кольцо мало по высоте и зазор велик, подберите ремонтное кольцо, увеличенное на 0,1 мм.

11. Проверьте плоским щупом зазор в замке колец, установив кольцо в цилиндр на глубину около 50 мм.

Чтобы установить кольцо без перекоса, продвиньте кольцо в глубь цилиндра поршнем.

Зазор должен составлять 0,2-0,4 мм для верхнего компрессионного кольца, 0,5-0,7 мм для нижнего компрессионного кольца и 0,2-0,4 мм — для маслосъемного. Если зазор недостаточен, спилите стыковые поверхности кольца. Если зазор больше допустимого, замените кольцо.

12. Все поршни номинального и ремонтного размеров изготовлены с высокой степенью точности и не требуют предварительной сортировки и подбора по массе. При необходимости можно установить в отдельные цилиндры бывшие в употреблении поршни, если они в хорошем состоянии. Балансировка двигателя при этом не нарушится.

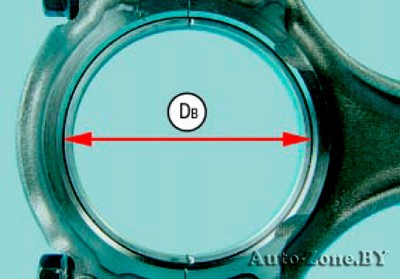

13. Измерьте нутромером внутренний диаметр Db посадочного места шатуна в сборе с крышкой.

Перед измерением затяните шатунные болты номинальным моментом.

14. Измерьте микрометром толщину Т шатунных вкладышей.

При отсутствии специальной насадки на микрометре для измерения вогнутой поверхности вкладыша можно воспользоваться небольшим шариком. После измерения вкладыша необходимо будет вычесть из полученного размера диаметр шарика.

15. Определите зазор между шатунными вкладышами и шейками коленчатого вала. Это можно сделать двумя способами: путем измерения диаметров шеек коленчатого вала и толщины вкладышей (см. п. 14) или с помощью калиброванной пластмассовой проволоки. 16. При первом способе измерьте микрометром диаметр Dн шатунных шеек. Рассчитайте зазор z между шатунными вкладышами и шейками коленчатого вала по формуле z = Dв — 2T — Dн. Номинальный расчетный зазор составляет 0,021-0,060 мм.

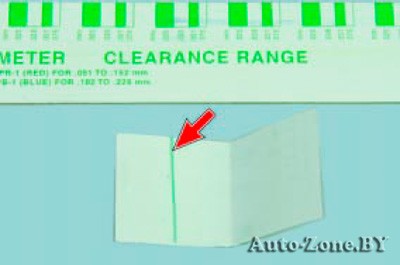

17. При втором способе:

— уложите коленчатый вал на постели коренных подшипников с установленными вкладышами, установите крышки коренных подшипников и затяните болты их крепления моментом, указанным в приложении 1 (см. «Сборка двигателя»);

— установите в блок цилиндров шатунно-поршневую группу (см. «Сборка двигателя»);

— отрежьте от упаковки часть с отрезком калиброванной пластмассовой проволоки необходимой длины;

— раскройте упаковку и аккуратно извлеките из нее отрезок проволоки;

— положите на шейку коленчатого вала обрезок калиброванной проволоки;

— установите крышку шатуна с установленным в нее вкладышем. Затяните шатунные болты до отказа, не затягивая окончательно, затем отверните их на один оборот, затяните моментом 19-21 Н-м (1,9-2,1 кгс-м) и доверните еще на 40°±2°. При этом не проворачивайте коленчатый вал;

— снимите крышку шатуна и по сплющиванию проволоки определите зазор с использованием шкалы, нанесенной на упаковку проволоки.

Если фактический расчетный зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены.

Если зазор больше предельно допустимого, замените вкладыши на этих шейках новыми номинальной толщины.

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, уменьшенного на 0,127 мм, замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют, помимо наличия общего износа, если на них есть забоины и риски или овальность составляет более 0,004 мм, а конусность — более 0,005 мм.

При перешлифовке шатунных шеек коленчатого вала на ремонтный размер на первой щеке коленчатого вала необходимо ставить соответствующее клеймо, например «Ш 0,127».

Поскольку поверхность шеек коленчатого вала азотирована, после пере-шлифовки надо снова обработать (азотировать) поверхность шеек и после обработки опять проверить диаметры шатунных шеек.

18. Осмотрите верхние и нижние вкладыши коренных подшипников. К боковым торцам верхнего вкладыша третьего коренного подшипника приварены опорные полукольца упорного подшипника коленчатого вала. Если на рабочей поверхности вкладышей появились риски, задиры, отслоения антифрикционного слоя, замените вкладыши новыми.

Запрещается проводить какие-либо подгоночные операции на вкладышах.

19. Осмотрите коленчатый вал. Трещины не допускаются. На поверхностях, сопрягаемых с рабочими кромками сальников, не должно быть царапин, забоин, рисок. При их обнаружении замените вал.

20. Измерьте микрометром наружный диаметр Dн коренных шеек. Фактический зазор между вкладышами коренных подшипников и коренными шейками коленчатого вала определяют по методике, изложенной для шатунных вкладышей, — расчетным способом или с помощью калиброванной пластмассовой проволоки.

Номинальный расчетный зазор составляет 0,025-0,040 мм.

Если фактический расчетный зазор не укладывается в этот диапазон, можно снова использовать вкладыши, которые были установлены.

Если зазор больше предельно допустимого, замените на этих шейках вкладыши новыми номинальной толщины.

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера (с уменьшением диаметра на 0,127 мм), замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют, помимо наличия износа, если на них появились забоины и риски или овальность составляет более 0,004 мм, а конусность — более 0,005 мм, уменьшая диаметр на 0,127 мм.

При перешлифовке коренных шеек коленчатого вала на ремонтный размер на первой щеке коленчатого вала необходимо ставить соответствующее клеймо, например «К 0,127».

Поскольку поверхность шеек коленчатого вала азотирована, после перешлифовки снова необходимо обработать (азотировать) поверхность шеек и, обработав их, вновь проверить диаметры коренных шеек.

21. Проверьте параллельность упорных буртиков средней коренной шейки: если они непараллельны, коленчатый вал погнут и должен быть заменен.

22. Промойте каналы коленчатого вала, для чего залейте бензин в радиальные каналы, предварительно заглушив их с одной стороны деревянными пробками. Выдержите не менее 20 мин и промойте каналы бензином, впрыскивая его резиновой грушей. Деревянные заглушки снимите после промывки соединительных каналов. При необходимости повторяйте промывку до вытекания чистого бензина.

23. Очистите поверхности поршневых пальцев от лаковых отложений, предварительно размягчив их в растворителе. Осмотрите пальцы. Пальцы с трещинами, чрезмерным износом в месте контакта с бобышками поршня и следами от проворачивания в верхней головке шатуна замените.

Поршневые пальцы и отверстия в бобышках поршней изготовлены с большой точностью. Поэтому поршневые пальцы изготавливают номинальным диаметром 17,970-17,974 мм, обеспечивающим зазор 0,008-0,016 мм между ними и отверстиями в бобышках поршня.

Сопряжение поршневого пальца и поршня проверьте, вставляя предварительно смазанный моторным маслом палец в отверстие бобышки поршня. При температуре окружающей среды 20 °С палец должен входить в отверстие при нажатии большого пальца руки и не выпадать из бобышки в вертикальном положении поршня с поршневым пальцем. Выпадающий из бобышки палец следует заменить другим. Если палец снова выпадает, замените поршень с пальцем.

При наличии нового комплекта запасных частей не используйте повторно выпрессованные поршневые пальцы.